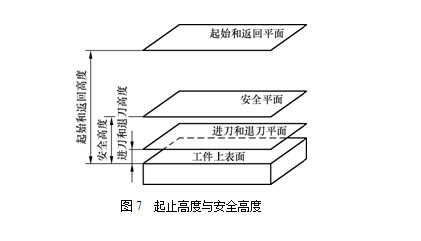

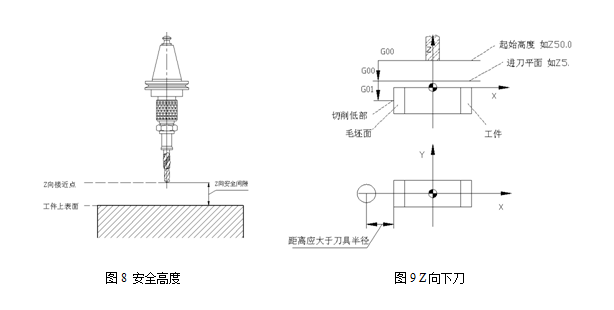

1.起止高度與安全高度

(1)起止高度

起止高度是指進退刀的初始高度(起始和返回平面)。程序開始時,刀具將先到這一高度,同時在程序結束后,刀具也將退回到這一高度,起止高度一般大于或等于安全高度,如圖7所示。

(2)安全高度

安全高度也稱為提刀高度(安全平面),是為了避免刀具碰撞工件而設定的高度(Z值)。安全高度是在銑削過程中,刀具需要轉移位置時將退到這一高度再進行G00快速定位到下一進刀位置,此值一般情況下應大于零件的最大高度(即高于零件的最高表面),如圖7所示。

(3)進刀和退刀高度

刀具在此高度位置實現快速下刀與切削進給的過渡(進刀和退刀平面),刀具以G00快速下刀到指定位置,然后以接近速度下刀到加工位置。如果不設定該值,刀具以G00的速度直接下刀到加工位置。若該位置又在工件內或工件上,且采用垂直下刀方式,則極不安全。即使是空的位置下刀,使用該值也可以使機床有緩沖過程,確保下刀所到位置的準確性,但是該值也不宜取得太大,因為下刀插入速度往往比較慢,太長的慢速下刀距離將影響加工效率。

在加工過程中,當刀具需要在兩點間移動而不切削時,是否要提刀到安全平面呢?當設定為抬刀時,刀具將先提高到安全平面,再在安全平面上移動;否則將直接在兩點間移動而不提刀。直接移動可以節省抬刀時間,但是必須要注意安全,在移動路徑中不能有凸出的部位,特別注意在編程中,當分區域選擇加工曲面并分區加工時,中間沒有選擇的部分是否有高于刀具移動路線的部分。在粗加工時,對較大面積的加工通常建議使用抬刀,以便在加工時可以暫停,對刀具進行檢查。而在精加工時,常使用不抬刀以加快加工速度,特別是像角落部分的加工,抬刀將造成加工時間大幅延長,如圖7所示。

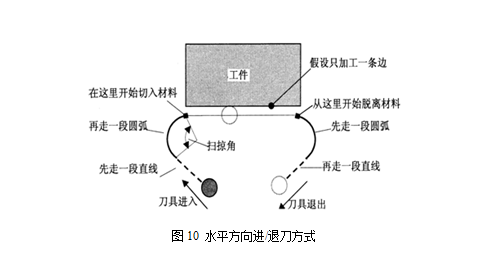

為了改善銑刀開始接觸工件和離開工件表面時的狀況,數控編程時一般要設置刀具接近工件和離開工件表面時的特殊運行軌跡,以避免刀具直接與工件表面相撞和保護已加工表面。水平方向進/退刀方式分為“直線”與“圓弧”兩種方式,分別需要設定進/退刀線長度和進/退刀圓弧半徑。2.水平方向進/退刀方式

精加工輪廓時,比較常用的方式是,以被加工表面相切的圓弧方式接觸和退出工件表面,如圖10所示,圖中的切入軌跡是以圓弧方式與被加工表面相切,退出時也是以一個圓弧軌跡離開工件。另一種方式是,以被加工表面法線方向進入和退出工件表面,進入和退出軌跡是與被加工表面相垂直(法向)的一段直線,此方式相對軌跡較短,適用于表面要求不高的情況,常在粗加工或半精加工中使用。

外輪廓常見的水平方向進/退刀方式如下圖所示:

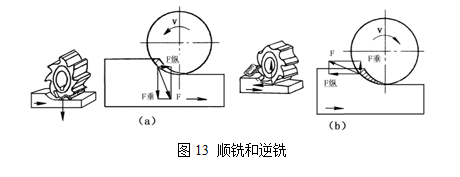

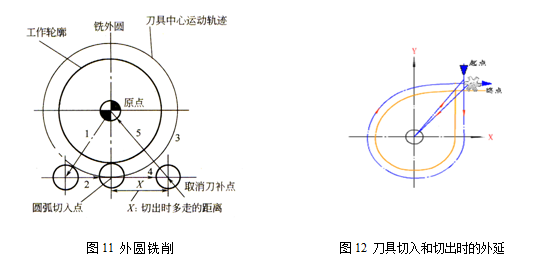

順銑——切削處刀具的旋向與工件的送進方向一致。3.順銑和逆銑

通俗地說,是刀齒追著材料“咬”,刀齒剛切入材料時切得深,而脫離工件時則切得少。順銑時,作用在工件上的垂直銑削力始終是向下的,能起到壓住工件的作用,對銑削加工有利,而且垂直銑削力的變化較小,故產生的振動也小,機床受沖擊小,有利于減小工件加工表面的粗糙度值,從而得到較好的表面質量,同時順銑也有利于排屑,數控銑削加工一般盡量用順銑法加工。

逆銑——切削處刀具的旋向與工件的送進方向相反。

通俗地說,是刀齒迎著材料“咬”,刀齒剛切入材料時切得薄,而脫離工件時則切得厚。這種方式機床受沖擊較大,加工后的表面不如順銑光潔,消耗在工件進給運動上的動力較大。由于銑刀刀刃在加工表面上要滑動一小段距離,刀刃容易磨損。但對于表面有硬皮的毛坯工件,順銑時銑刀刀齒一開始就切削到硬皮,切削刃容易損壞,而逆銑時則無此問題。